省却热处理,节约成本

在凝固和冷却过程中,铸造过程产生的残余应力可能会在后续机械加工或使用组件时造成相关问题。比如,船用球墨铸铁主轴承盖的尺寸在储存一段时间后发生变化。因此,通常做法是进行退火热处理来释放铸造后的残余应力。

芬兰铸造集团 Componenta与船用和能源部件制造商Wärtsilä共同研究了是否可以省去该铸铁主轴承盖的退火步骤。该铸件要在约550-600 ℃温度下,进行为期一天左右的热处理。如果可以省却该退火过程将有利于缩短交货时间并节省大量成本。

双方都习惯在铸造过程中使用MAGMASOFT®生成的信息。期间进行了数次仿真和模具冷却速率测量,以找到适当的仿真参数,从而确保从凝固到打箱的准确冷却条件。准确的冷却条件是可靠残余应力模拟结果的基础。将仿真应力与在铸件上测量得到的应力进行比较,以充分了解主轴承盖的残余应力状态。最后,对非热处理的主轴承盖在储存前后的尺寸进行测量,以验证铸件在储存期间尺寸变化的稳健性。

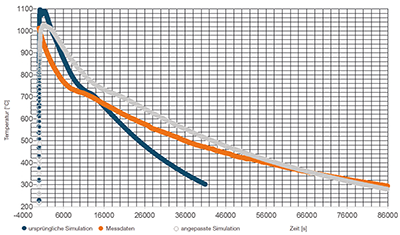

为测量冷却曲线,将传感器置于型腔中,并在正常生产条件下关闭模具并正常浇注。冷却24小时后打箱,此时铸件温度约为290 ℃。

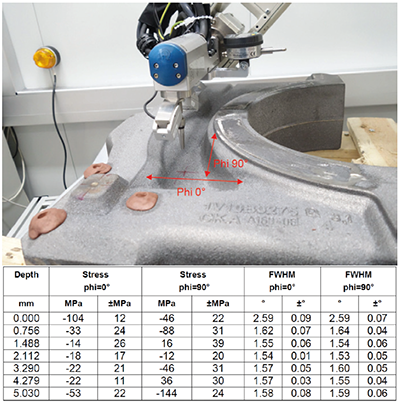

将虚拟热电偶放置在仿真模型中的相同位置,以便与测量的曲线进行比较。最初,仿真的冷却曲线与实测的曲线显著不同。基于从其他仿真项目获得的经验,决定调整用于仿真的砂性能,以更好地拟合仿真和实测曲线。之后根据新的砂性能,再次进行铸造过程仿真,来预测残余应力的形成。此后,生产出真正的铸件,并通过X射线衍射在铸件表面上两个垂直坐标方向上的两个位置测量其残余应力。由于要对铸件表面进行喷丸,该过程会在表面约1 mm内的肉厚中产生高压应力。因此,实测残余应力与仿真残余应力的比较仅对该层以下的材料有效。

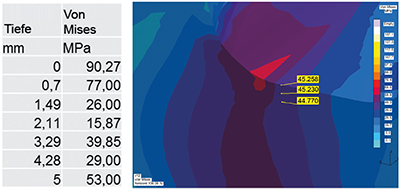

其中,von Mises应力根据两个方向上实测的应力计算得出。可以在上图中看到测量点1的数值,以及相应的仿真结果。

在铸件的位置1,仿真的残余应力约为45 MPa,而实测值从16MPa到MPa不等(铸件表面以下1.5-5 mm),同仿真贴合。

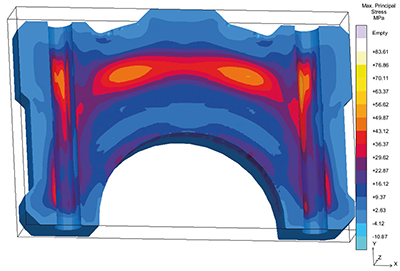

下图示出了主轴承盖中最大主应力的仿真分布。最高应力在铸件的中心,而非关键载荷区域。最大主应力约为60MPa。

用MAGMASOFT®进行的仿真表明,铸造和冷却过程中产生的残余应力不足以使部件明显变形。从应力评估的角度来看,即使不事先进行去应力热处理,将铸件储存一段时间也不会引起明显的尺寸变化。

为检验该假设,对3个主轴承盖在没有热处理退火的情况下进行加工。之后,在三坐标测量机中测量了其确切尺寸,接着将其储存一个月。

储存后的测量尺寸与铸造后的尺寸之间无明显差异。所有尺寸均位于公差范围内,尤其是关键位置尺寸。因此,免除了此类铸件的应力退火步骤,为双方节省了大量时间和成本。

Wärtsilä

芬兰Wärtsilä是船舶发动机和发电厂的全球领先供应商。

Componenta

Componenta是一家芬兰技术公司,专门提供铸铁和机械加工部件。