压铸: 优化质量,稳健性和成本效益

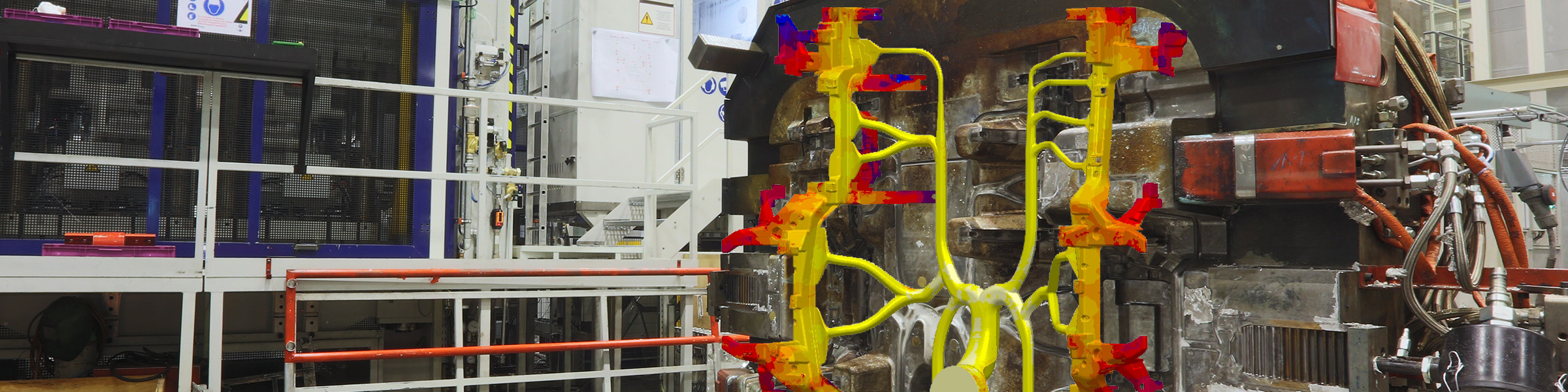

高压铸件的质量和盈利率要受到模具设计、浇注系统工艺设计、压铸模温控制和可重复生产条件的影响。

MAGMASOFT®最新版本及其相关模块能自主确定最优化的铸件几何、模具设计、热电偶和工艺参数等高压工艺条件和并提供最优解决方案。集成化虚拟试验设计和自动评结果的综合工具可帮助压铸人确定最优化设计方案和边界条件(如下所列):

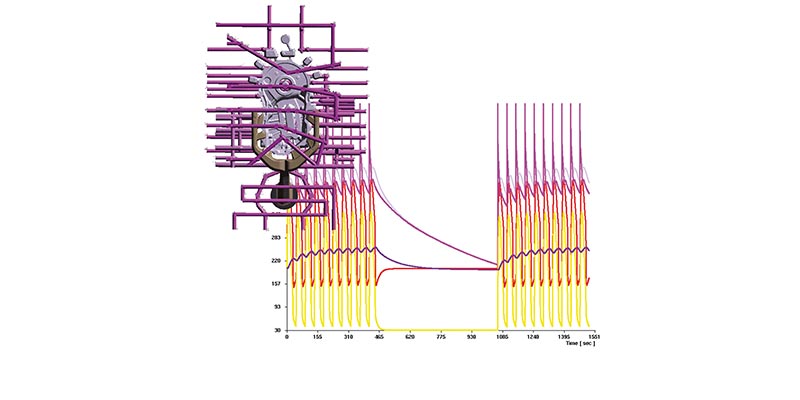

- 最佳压射曲线、定量给料和等待时间

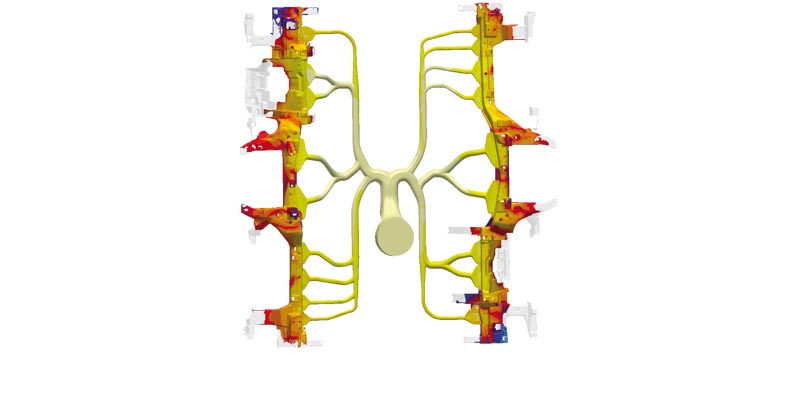

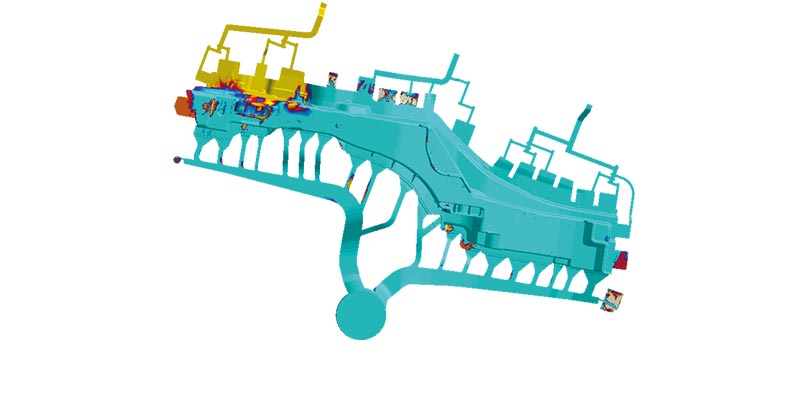

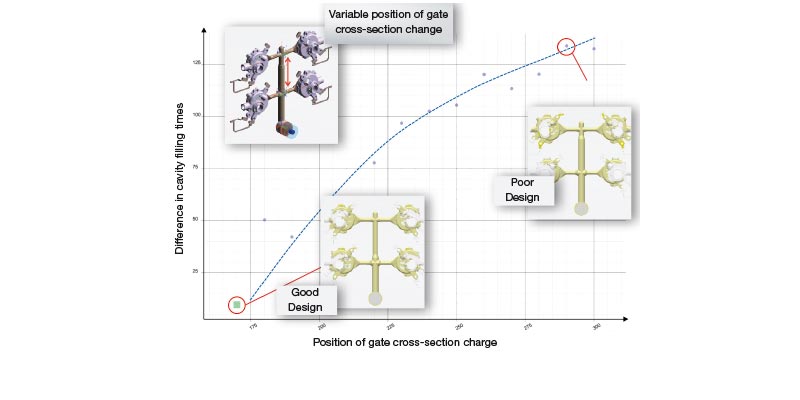

- 优化浇注系统,以便均衡充型、减少气体夹杂物和浇不足

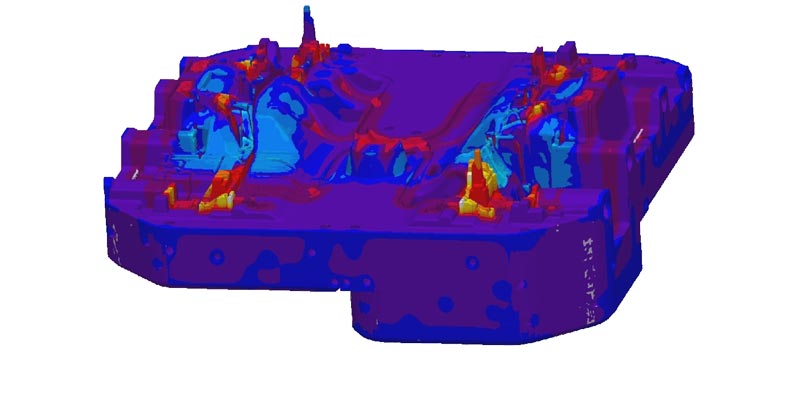

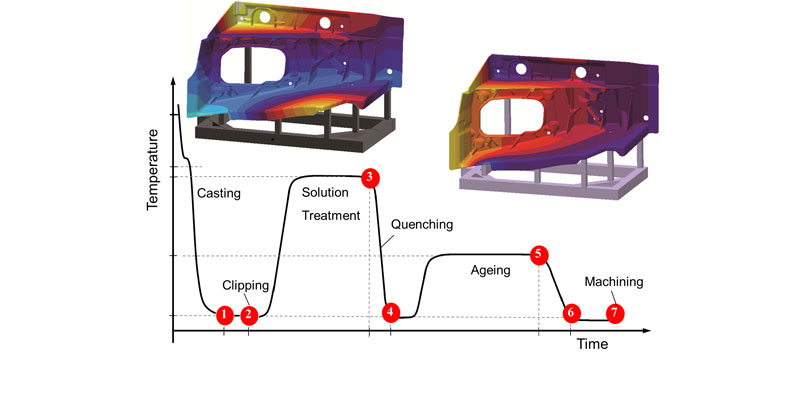

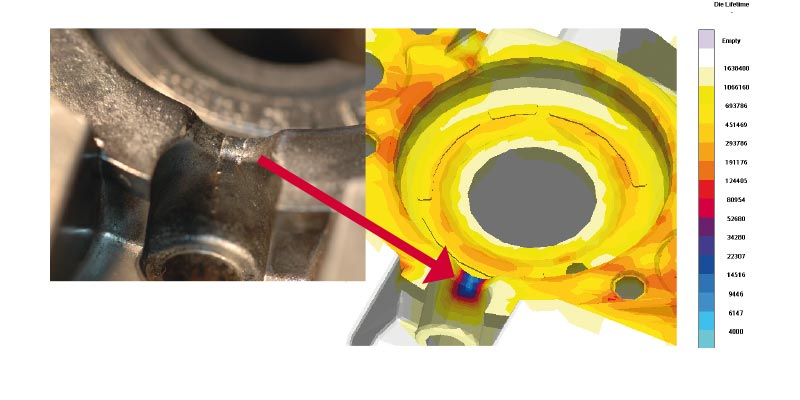

- 最佳的模具温度控制,最大限度的延长模具使用寿命

- 稳健的工艺参数包括—压射曲线、增压压力以及减小缩孔的挤压

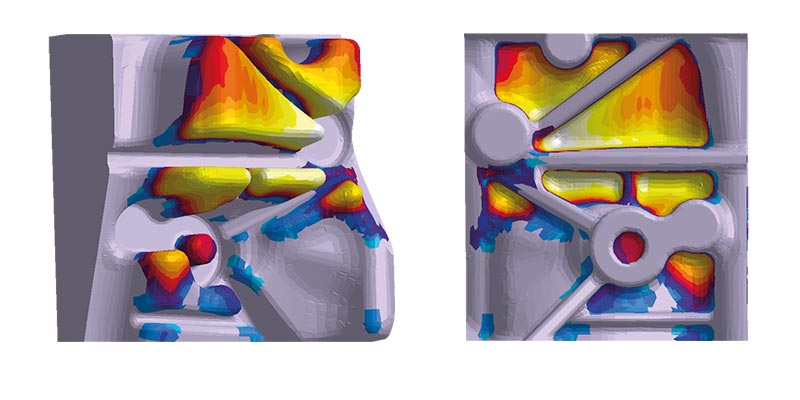

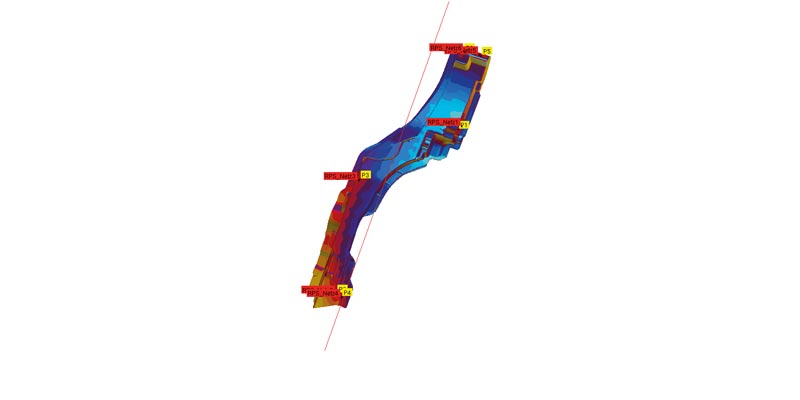

- 优化模具设计和淬火条件,获得最小的铸件变形

MAGMASOFT®集成了虚拟试验设计与自主优化,使软件能够对各种类型的方案设计和参数组合进行自主自动运算。MAGMASOFT®可以确定最佳的工艺条件来满足具体需要。基于考虑决定高压质量的所有变量,并与不同目标相匹配,快速全面地完成以上任务。

所以,MAGMASOFT®是产品设计,模具设计、钳工和铸造人员实现最优压铸设计、可靠的生产工艺、质量风险的降低、稳定的工艺窗口和高压压铸材料的全部潜力的最关键所在。